Физико-химическая картина процесса трения на примере пары «металл-металл»

Следующие два документа – для очень любознательных и пытливых читателей (заранее просим извинения за применение научно-технических терминов, так как данный раздел писал сам изобретатель – Геннадий Михайлович Яковлев).

Статья Г.М. Яковлева

Основные свойства и показатели, получаемые при формировании жидких кристаллов сервовитных плёнок, полученных в результате применения препарата ЗВК «Реагент 3000»:

1. Аномально низкий коэффициент трения – до 0,003;

2. Макротвёрдость поверхности – до 690…710 HV. При использовании в качестве наполнителя УДА (ультра- дисперсных алмазов), микротвёрдость соответствует по Моосу 9–10.

3. Ударная прочность – 50 кг/мм2.

4. Высокая коррозионная стойкость, обеспечиваемая связыванием атомарного водорода – катализатора всех физико-химических и химических процессов.

5. Высокое электросопротивление, обеспечиваемое наличием в матрице органических соединений (фторопласт-4, стирол и др.) и природных соединений (гидрофобных и «двойников»).

6. Высокая огнеупорность, обеспечиваемая наличием при формировании жидкого кристалла преимущественно природных минералов (гидрофобных и «двойников»), причём, если обеспечиваются повышенные давления и температуры, то формируется чисто керамический слой (технология порошковой металлургии). Сформированное покрытие контактируемых поверхностей (в зависимости от форм движения), с учетом переструктурирования подповерхностного слоя, обладает повышенными свойствами:

- на истирание, вследствие аномально низкого коэффициента трения до 0,003;

- обеспечивается стойкость к: температуре (жаростойкость), электрическим воздействиям (электросопротивлению), химическим воздействия (коррозионной стойкости).

Применение ЗВК «Реагент 3000», при эксплуатации машин и механизмов (при учёте форм движения контактируемых поверхностей) обеспечивает эффект отсутствия износа, при удовлетворении следующих условий:

Мв=Мд+Му,

где:

Мв – масса вводимого в зону трения ЗВК «Реагент 3000»

Мд – масса деструктируемого в зоне трения ЗВК«Реагент 3000»

Му – масса уносимого маслом из зоны трения «Реагент 3000»

Физико-химическая картина процесса трения на примере пары «сталь-сталь»

Масла

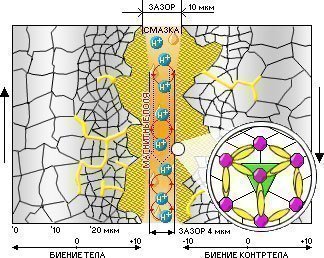

Даже очень хорошо подготовленная поверхность стали с шероховатостью 0,63 (рис. 1) при детальном рассмотрении под микроскопом имеет вид вспаханного поля с чередой пиков, кратеров и редких равнин между ними. Чтобы уменьшить износ и добиться более высокой технологической твёрдости металлической поверхности, как правило, проводится ее химико-термическая обработка (ХТО), обеспечивающая прочность поверхности металла 58…63 НRСэ. Однако при трении дисперсионно-упрочняющие системы (частицы, например, карбида металлов) диффундируют с поверхности трения в металл, снижая в 5-8 раз прочность, а, следовательно, и ресурс детали.

|

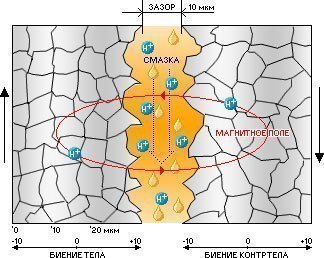

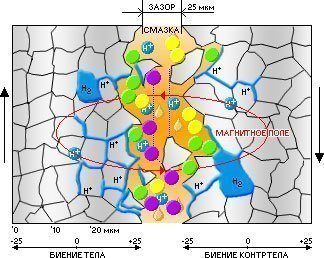

рис. 1: Конструктивное биение подшипников второго класса точности диаметром 40 мм. При трении металлических поверхностей возникают электромагнитные поля, которые захватывают атомарный водород (продукт деструкции масла) и направляют его в подложку металла. |

В процессе движения контактируемых поверхностей относительно друг друга их наиболее выступающие пики (рис. 2) вступают в соприкосновение и разрушаются, образуя в зоне разрушения микропика – микрократер, причём, вследствие ХТО, межкристаллитное пространство становится менее прочным из-за внедрения атомов элементов с малым сечением ядра, что ведёт к 70% разрушению межкристаллитно и только 30% – транскристаллитно. Без проведения упрочнения поверхностей скорость разрушения повышается в 3-10 раз.

|

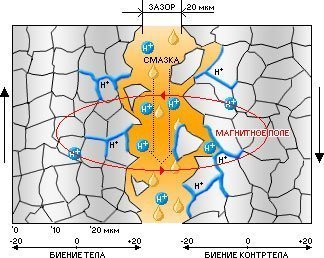

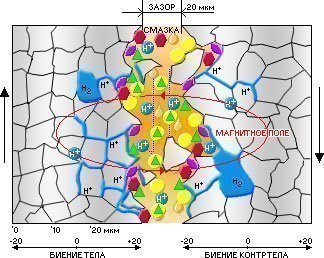

рис. 2: С ростом зазоров биение увеличивается пропорционально (в 2 раза). Атомарный водород накапливается в межкристаллитном пространстве, которое для него является емкостью, так какэто наиболее неплотная структура металла. |

В каждый последующий момент работы будут соприкасаться и разрушаться другие микропики микрорельефа (причём, вследствие эффекта микроканавок, возбуждается процесс автоколебаний, который раскачивает отдельные пики, вводя их в резонанс), добавляя в масло всё новые и новые частицы металла, увеличивая зазоры (рис. 3). Кроме того, масло претерпевает из-за действия температуры и механоактивации деструкцию, образуя атомарный водород, который, являясь мощным катализатором, устремляется в зону повышенных температур – подповерхностный слой, нагреваемый за счёт пластических деформаций, вызываемых сдвиговыми усилиями и тем, что поверхностный слой более прочный и имеет лучший теплоотвод.

|

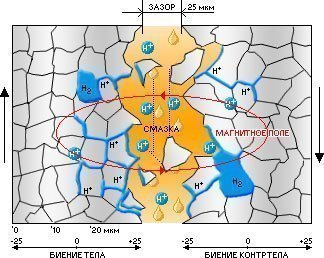

рис. 3: С ростом зазора продолжает расти биение тела и контртела, ведущее к повышению вибрации и шума. Атомарный водород в дислокации соединяется частично с металлом, образуя гидраты, а в полостях и раковинах, образованных при литье, переходит из атомарного в молекулярное состояние, то есть в газ. |

За счет термоциклирования (эффект микроканавок возбуждает процесс автоколебаний, что обеспечивает термоциклирование) гамма-фаза (мартенсит) переходит в альфа-фазу (ферит) сплавов на основе железа и никеля, что обеспечивает сверхтекучесть поверхностного слоя, так как при фазовом переходе выделяется значительное количество атомарного водорода. Вследствие большой скорости охлаждения 10-4 ~ 10-5 сек поверхностные бугорки подкаливаются при избытке кислорода, формируя из легированного кислородом сплава кластеры размерами около 10 нм (нанометров).

Атомарный водород, вступая в химические реакции с металлом и образуя хрупкие гидраты, заполняет поры микротрещин и дислокации подповерхностного слоя (рис. 2 и 3). Соединяясь друг с другом в молекулярный водород, он накапливается в любых полостях и расклинивает их, разрушая металл, так как создаваемые усилия превышают предел прочности материала. Таким образом, происходит чешуйчатое отслоение.

За счёт эффекта Ребиндера, образование гидратов (хрупких соединений) происходит и на поверхности металла. А это подтверждает, что прочность создаваемых поверхностных слоёв, без учёта защиты от атомарного водорода, не решает проблемы повышения износоустойчивости!

Надо помнить, ХТО неравномерно упрочняет металл. Это ведёт к тому, что в межкристаллитном пространстве накапливается большее количество мелких атомов, используемых для деформации решётки металла, что приводит к охрупчиванию зерна металла, и, проводимые в дальнейшем мероприятия (низкий отпуск и др.), не обеспечивают достаточной гомогенизации или резко повышают цену продукции.

За счёт увеличения зазора между контактируемыми поверхностями, повышается амплитуда биения, что ускоряет процесс разрушения.

Масло имеет вязкость до 100 сантистокс, поэтому может работать только как охлаждающая жидкость, и только в случае эффекта «масляного клина» как смазочный материал, так как даже при средненагруженных узлах смазочный материал должен иметь вязкость не менее 10 000 сантистокс (литол, солидол и др.).

Однако использовать эффект «масляного клина» при создании конструкции довольно сложная задача:

- сложность подвода масла в зону контакта при требуемом давлении;

- чистота масла;

- сложность узлов уплотнения;

- сложность в обеспечении параллельных каналов от засорения.

Причём, на данном уровне развития промышленности вообще использовать эффект можно только в закрытых формах движения и невозможно на таких узлах, как зубчатые колёса и подшипники качения и другие.

Поэтому, до последнего времени, задача увеличения моторесурса решалась путём улучшения свойств материалов контактируемых деталей, специальной обработкой поверхностей и улучшением свойств применяемых масел.

Присадки

В последние годы активно применяются многочисленные присадки, как улучшающие свойства масел, так и обеспечивающие выравнивание дефектов микрорельефа трущихся поверхностей (Деста, Аспект модификатор, Универсальный модификатор, СУРМ, Гретерин, РиМет, Fenom, ER, Хадо, FORSAN(Форсан), Супротек и другие).

Механизм работы присадки кратко рассмотрим на примере рисунка 4, где та же пара трения показана в том же увеличении, что и на других рисунках, но с учетом прогрессирующего износа.

|

рис. 4: При введении в масло различных антизадирных и заполняющих присадок, в первое время происходит улучшение работы (снижается вибрация и шумы), но из-за продолжения насыщения металла атомарным и молекулярным водородом, создания гидратов металлов в межкристаллитном пространстве, происходит разрушение подповерхностного слоя, что приводит к его чешуйчатому или кратерному отслаиванию. |

Вводим: антиоксиданты для предотвращения старения масла, антизадирные и заполняющие элементы.

В процессе трения крупные кратеры на поверхностях металла наполняются заполняющими элементами. Частично выровненные поверхности на антизадирных элементах, как на шариках, проскальзывают друг по другу (рис. 5).

|

рис. 5: При введении в масло различных антизадирных и заполняющих присадок, в первое время происходит улучшение работы (снижается вибрация и шумы), но из-за продолжения насыщения металла атомарным и молекулярным водородом, создания гидратов металлов в межкристаллитном пространстве, происходит разрушение подповерхностного слоя, что приводит к его чешуйчатому или кратерному отслаиванию. |

Основной недостаток данной технологии заключается в том, что в местах трения всё время необходимо наличие присадки в достаточной концентрации. Образующийся атомарный водород, результат деструкции масла, как и в случае работы конструкции без рис. 4: При введении в масло различных антизадирных и заполняющих присадок, в первое время происходит улучшение работы (снижается вибрация и шумы), но из-за продолжения насыщения металла атомарным и молекулярным водородом, создания гидратов металлов в межкристаллитном пространстве, происходит разрушение подповерхностного слоя, что приводит к его чешуйчатому или кратерному отслаиванию. рис. 5: При введении в масло различных антизадирных и заполняющих присадок, в первое время происходит улучшение работы (снижается вибрация и шумы), но из-за продолжения насыщения металла атомарным и молекулярным водородом, создания гидратов металлов в межкристаллитном пространстве, происходит разрушение подповерхностного слоя, что приводит к его чешуйчатому или кратерному отслаиванию.30 присадки, устремляется в подповерхностный слой металла, разрушая его таким же образом, как и без присадки, но с меньшей скоростью.

При этом поддержание значительной концентрации присадок в системе подачи масла повышает вероятность засорения параллельной ветви масляной системы.

Кроме этого нужно помнить, что присадки: керамика, органика (фторопласт-тефлон), металлоорганика, в стандартном варианте не в состоянии обеспечить защиту от атомарного водорода, поскольку не создают условий для его связывания без образования гидридов с металлами, то есть не предотвращают водородного охрупчивания подповерхностного слоя металла.

Жидкий монокристалл.

Технология «Реагент 3000».

Данная технология заключается в использовании эффектов и закономерностей, возникающих в паре трения в присутствии систем, включающих (рис. 6):

- керамику (упрочняющие дисперсные системы, способные компенсировать собственные дисперсионные системы, дифундирующие с поверхности в подповерхностные слои металла);

- металлы (легирующие матрицу поверхностного и подповерхностного слоев пары трения);

- модификаторы (снижающие скорость диффузии дисперсионных упрочняющих систем с поверхностных слоев в подповерхностные);

- органика (лиганды, обеспечивающие связывание атомарного водорода, выделяющегося пригамма =>альфа переходах в сплавах на Fe и/или Ni основе);

- металло-органику (стабилизатор процесса предокисления и формирующий легированный кислородом сплав).

|

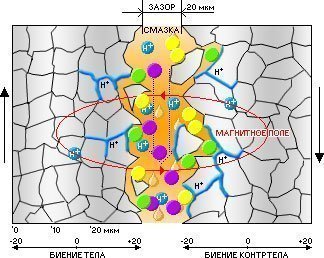

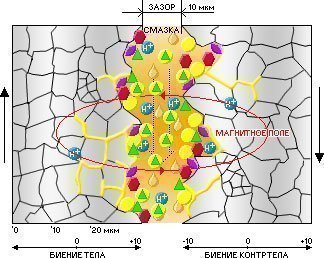

рис. 6: При введении в масло защитно-восстановительного комплекса «Реагент 3000», мягкие составляющие не позволяют скалывать гребни (выступы) при данном классе частоты и точности, заполняя постепенно неровности поверхностей контактов. |

Эффекты шаржирования, сверхтекучести сплавов на основе Ni и Fe, дисперсионная донорная подпитка поверхностного слоя, связывание излишнего атомарного водорода при снижении его парциального давления, что позволяет отсасывать его из объёма металла, и другие эффекты позволяют повышать ресурс узла трения в 3~10 раз.

Так технология «Ноу-Хау» позволяет обеспечивать донорную подпитку поверхностного слоя не только системами IV A группы в системах Nb – Me IV A –C,N,O, но и Nb – Me III A (IIA) – O.

Надо отметить, что теплота образования Me III A группы Me2O, примерно в два раза выше теплоты образования Me IV A группы MeC2. Так, соответственно, Me2O3 для AI=400,5; Sc=458,2; Y=420,1; La=428,9; а для MeC2 Ti=225,5; Zr=263; Hf=272; Th=294 (для MeCn MeN IV A группы соответственно в 5 и 3 раза для Ti, Zn, Hf, а для Th MeC=29,6 ккал/моль).

Если условно разделить протекающие процессы на этапы, то можно представить себе картину следующим образом.

За счет высокой энергии образования прочных фаз внедрения металлов II A; III A; IV A групп периодической системы элементов, используемых в защитно-восстановительном покрытии, в дальнейшем ЗВП – компонент керамики, в местах контакта выполняются как суперфинишные операции обработки поверхностей трения: очистка от нагаров, оксидов, лакообразований, так и подпитка поверхностного слоя непрерывно дифундирующими из нее дисперсионно упрочняющими системами. Компонент органика принимает участие в ускорении этого процесса, а так же восстановлении металлов из оксидов, связывании атомного водорода и синтезе углеводородов из CO и/или CO2+H. Компонент металл обеспечивает легирование поверхностного и подповерхностного слоев (рис. 7).

|

рис. 7: Формируется поверхностная плёнка из органики, металлов и УДА (ультрадисперсных алмазов). Кислотные остатки и УДА создают эффект механо-химической полировки пар трения, создавая эффект шаржирования. Это свойство позволяет при минимальном щадящем режиме очищать пары трения от лаков, нагаров и закоксований, оптимально подгоняя детали относительно друг друга. Образующееся защитно-восстановительное покрытие по своей структуре повторяет эффект порошковой металлургии. |

Протекание этих процессов обеспечивается при эффектах: микроканавок, обеспечивающих сверхтекучесть сплавов на основе Fe и Ni, при парциальном давлении атомарного водорода более 0,02Мпа, (например, при ~500 циклов циклирования перехода Fe γ≥α); диффундировании дисперсионно упрочняющих систем из зоны трения в подповерхностные слои, а из подповерхностных слоев диффундировании некарбидообразующих (например, Fe, Ni) в поверхностные слои.

В местах локального контакта в микрообъёмах температуры, например, хромосодержащих сплавов достигает 900°C, что при скоростях охлаждения 10–4~10–5 секунды ведет к эффекту легирования кислородом сплавов (ЛКС), формированию кластеров, не являющихся оксидами, но с энергией ковалентной связи. Высокопрочные ЛКС кластеры «плавают» в матрице в полуклатратной связи (не достаточно прочно связаны с матрицей). Процесс связывания и синтез атомарного водорода обеспечивает: снижение парциального давления водорода в металле, защищая его от водородных износа и старения, не только в поверхностном слое, но и по всей толщине конструкции.

Наличие каталитических систем, дисперсно- упрочняющих систем и лигандных систем обеспечивают так же за счет диффузионных процессов и значительных локальных температур, давлений и циклов этих воздействий (глюонные импульсные воздействия – низкотемпературная плазма – электро-магнитногравитационное воздействие переходов квазисистем в диполи плюс глюоны), переструктурирование не смешиваемых в обычных условиях систем Nb – MeIIIA(IIA) – O.

В процессах шаржирования обеспечивается не только массоперенос, обеспечивающий активное перемешивание не смешиваемых в обычных условиях систем, но и появление новых дислокаций в подповерхностном слое, повышая электросопротивление (понижая плотность низкотемпературной плазмы), препятствующее движению блуждающих токов, что способствует стоку атомарного водорода из металла в зону повышенной диффузионной активности, т.е. к зоне третьего тела (масла) (рис. 8).

|

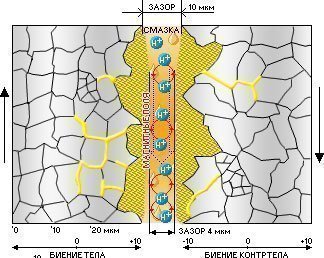

рис. 8: Продолжает формироваться поверхностный и подповерхностный слой защитно-восстановительного покрытия. Атомарный водород вступает в реакцию с хим. составляющими «Реагент 3000» и создает прочные связи, уже охрупченных зерен металла. Непрерывно образующийся атомарный водород в зоне трения уже не вступает в реакцию с металлом, так как защитно-восстановительное покрытие является диэлектриком и не пропускает электромагнитные поля в подложку металла. Коэффициент трения покрытия аномально низкий, так как УДА гидрофильны, а органно-металлическая часть гидрофобна. |

Переходные металлы IV A группы при наличии C, N, O в вышеперечисленных условиях способны сами формировать дисперсионно-упрочняющие системы Nb – Me(IV A) – C, N, O, поддерживая прочность, а значит износостойкость поверхностей пары трения.

Использование антиоксидантов в ЗВК «Реагент 3000» необходимо для восстановления оксидов, а кислородосодержащих – для формирования ЛКС.

За счет вязких и пластических свойств металлов (преимущественно некарбидосодержащих) обеспечивается снижение охрупчивания матрицы поверхностного и подповерхностного слоев. Матрицу можно сравнить с волокнистой системой, формирующейся путем образования дислокаций, туннелей, процессов шаржирования и иных неплотностей (рис. 9). Матрица способна удерживать в своих неплотностях дисперсионно упрочняющие системы: кластеры различных типов, а так же катализаторы и лиганды.

|

рис. 9: Поверхностный и подповерхностный слои сформированы. Образованная матрица из УДА, органики и металлов обладает тиксотропными свойствами (текущестью) и способна выдавливаться при избыточном наращивании. Этот эффект позволяет создавать покрытие, нормализующее технологические зазоры механизмов. Но, при отсутствии охлаждения поверхности маслом или другими смазками данной пары трения, жидко-кристаллическая фракция кристаллизуется, оптимально уменьшая зазоры контактируемых поверхностей для избежания фрикционного заклинивания. |

Катализаторы инициируют цепные химические реакции, направленные на диффузионные и сегрегационные процессы в металле до глубины 0,2 мм. В зоне контакта формируются клатраты, система типа дисульфокислоты фталоцианина кобальта, причём лиганды дисульфокислот замещаются на, например, N–оксиметилциануровую кислоту, что наделяет клатрат тиксотропными и иными свойствами (за счет нестабильности обеспечивается протекание окислительно-восстановительних процессов в требуемых направлениях и с требуемыми скоростями). Таким образом, обеспечивается управление химическими процессами в зоне трения путем введения катализаторов, определённым способом лигандированных.

Матрица – пористая система (волокнит), обладающая эффектом сверхтекучести при термациклировании (Fe сплава гамма ≥ альфа переходах уже 500 циклах) ведет себя, как жидкий монокристалл в зоне контакта.

Керамика – дисперсионноуплотняющая система заполняет поры, туннели, дислокации и иные неплотности, предохраняя вязкие системы от истирания, эффектов микросхватывания при малых энерговзаимодействиях. За счет очень слабого взаимодействия керамики с матрицей, особенно Nb – Me(IIA, IIIA) – O обеспечивается: снижение диффузии с поверхности в подповерхностную зону керамики, что снижает расход керамики при трении. Наличие в зоне контакта антиоксидантов обеспечивает восстановление оксидов до металлов, а кислородосодержащих – формирование ЛКС.

Растекание жидкого монокристалла изменяет микрогеометрию поверхностей трения до энергетически более выгодной, образуя при этом пористую плёнку матового цвета, легко удерживающую масло, что значительно эффективнее шероховатости от хонингования. В качестве керамики используются природные УДА, иглы и фибриллы, лигандированные биологически и состаренные в автоклавах.

Вышеперечисленные процессы протекают параллельно не только в зоне контакта. В зоне контакта система активируется, а в масле происходят процессы на гомогенно-гетерагенных катализаторах, находящихся в масле.

Можно сделать вывод, что в природе непрерывно протекают следующие реакции:

- ядерные цепные реакции;

- ядерные реакции синтеза;

- химические цепные реакции;

- химические реакции синтеза (открытие академика Семёнова Н. Н.)

Сформированный жидкий монокристалл (рисунок 9) имеет сложную физико-химическую структуру.

Ассоциация минералов, металлов и органических веществ биологически и гидротермально обработанных обеспечивает необходимые условия не только формирования и поддержания поверхностного и подповерхностного жидкокристаллических слоев в течение заданного рецептом времени, но и обеспечивает формирование саморегулируемой «живой» системы, в которой идут непрерывные процессы массопереноса и преобразования кинетической энергии в потенциальную и наоборот.

Управление процессами наращивания обеспечивается путем изменения соотношений керамики, металла и органики («Ноу-Хау») с обязательным учетом: формы движения, материалов пары трения, относительной скорости, температуры масла, типа масла, окружающей среды.